CATEGORÍAS DE PRODUCTOS

- Transmisor FM

- 0-50w 50w-1000w 2kw-10kw 10kw +

- transmisor de TV

- 0-50w 50-1kw 2kw-10kw

- antena FM

- Antena de televisión

- antena accesorio

- Cable Conector divisor de la energía Carga ficticia

- RF Transistor

- Fuente de Energía

- Equipos de audio

- DTV Frente Equipo Fin

- Sistema de enlace

- sistema de STL sistema de enlace de microondas

- Radio FM

- Contador de potencia

- Otros productos

- Especial para coronavirus

productos Etiquetas

Sitios FMUSER

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> Afrikáans

- sq.fmuser.net -> albanés

- ar.fmuser.net -> árabe

- hy.fmuser.net -> Armenio

- az.fmuser.net -> azerbaiyano

- eu.fmuser.net -> Vasco

- be.fmuser.net -> bielorruso

- bg.fmuser.net -> Bulgaria

- ca.fmuser.net -> catalán

- zh-CN.fmuser.net -> chino (simplificado)

- zh-TW.fmuser.net -> Chino (tradicional)

- hr.fmuser.net -> croata

- cs.fmuser.net -> checo

- da.fmuser.net -> danés

- nl.fmuser.net -> Holandés

- et.fmuser.net -> estonio

- tl.fmuser.net -> filipino

- fi.fmuser.net -> finlandés

- fr.fmuser.net -> Francés

- gl.fmuser.net -> gallego

- ka.fmuser.net -> georgiano

- de.fmuser.net -> alemán

- el.fmuser.net -> Griego

- ht.fmuser.net -> criollo haitiano

- iw.fmuser.net -> hebreo

- hi.fmuser.net -> Hindi

- hu.fmuser.net -> Hungarian

- is.fmuser.net -> islandés

- id.fmuser.net -> indonesio

- ga.fmuser.net -> irlandés

- it.fmuser.net -> Italiano

- ja.fmuser.net -> japonés

- ko.fmuser.net -> coreano

- lv.fmuser.net -> letón

- lt.fmuser.net -> Lituania

- mk.fmuser.net -> macedonio

- ms.fmuser.net -> malayo

- mt.fmuser.net -> maltés

- no.fmuser.net -> Noruega

- fa.fmuser.net -> persa

- pl.fmuser.net -> polaco

- pt.fmuser.net -> portugués

- ro.fmuser.net -> Rumano

- ru.fmuser.net -> ruso

- sr.fmuser.net -> serbio

- sk.fmuser.net -> eslovaco

- sl.fmuser.net -> Eslovenia

- es.fmuser.net -> español

- sw.fmuser.net -> Swahili

- sv.fmuser.net -> sueco

- th.fmuser.net -> Tailandés

- tr.fmuser.net -> turco

- uk.fmuser.net -> ucraniano

- ur.fmuser.net -> Urdu

- vi.fmuser.net -> Vietnamita

- cy.fmuser.net -> galés

- yi.fmuser.net -> Yiddish

Agujero pasante vs Montaje en superficie | ¿Cuál es la diferencia?

"¿Cuáles son las ventajas y desventajas del montaje en orificio pasante (THM) y la tecnología de montaje en superficie (SMT)? ¿Cuáles son las principales diferencias y puntos en común entre THM y SMT? ¿Y cuál es mejor, THM o SMT? Por la presente, le mostramos las diferencias entre el montaje en orificio pasante (THM) y la tecnología de montaje en superficie (SMT), ¡echemos un vistazo! ----- FMUSER"

¡Compartir es demostrar interés!

1. Montaje con orificio pasante | Montaje de PCB

1.1 ¿Qué es THM (Montaje por orificio pasante)? Tecnología de orificio pasante

1.2 Componentes de orificios pasantes | ¿Qué son y cómo funcionan?

1) Tipos de componentes de orificios pasantes

2) Tipos de componentes de orificio pasante enchapados (PTH)

3) Tipos de componentes de placa de circuito de orificio pasante chapados

2. Componentes de orificios pasantes | ¿Cuáles son las ventajas del THC (componentes del orificio pasante)?

3. Tecnología de montaje en superficie | Montaje de PCB

4. Componentes SMD (SMC) | ¿Qué son y cómo funcionan?

5. ¿Cuál es la diferencia entre THM y SMT en el ensamblaje de PCB?

6. SMT y THM | ¿Cuáles son las ventajas y desventajas?

1) Ventajas de la tecnología de montaje en superficie (SMT)

2) Desventajas de la tecnología de montaje en superficie (SMT)

3) Ventajas del montaje con orificio pasante (THM)

4) Desventajas del montaje con orificio pasante (THM)

7. Preguntas frecuentes

FMUSER es el experto en la fabricación de PCB de alta frecuencia, no solo proporcionamos PCB económicos, sino también soporte en línea para el diseño de su PCB, contacte a nuestro equipo para más información!

1. TMontaje en orificio pasante | Montaje de PCB

1.1 ¿Qué es THM (Montaje en orificio pasante) -TTecnología de orificio pasante

THM se refiere a "Montaje en orificio pasante"que también se llama"THM""a través del agujero""a través del orificio"O"tecnología de orificio pasante""THT". Como lo que presentamos en este página, El montaje por orificio pasante es el proceso mediante el cual los cables de los componentes se colocan en orificios perforados en una PCB desnuda, es una especie de predecesor de la tecnología de montaje en superficie.

En los últimos años, la industria electrónica ha experimentado un aumento constante, debido al uso cada vez mayor de la electrónica en diversas facetas de la vida humana. A medida que crece la demanda de productos avanzados y en miniatura, también lo hace la industria de placas de circuito impreso (PCB).

También hay mucha terminología de PCB en la fabricación de PCB, diseño de PCB, etc. ¡Es posible que tenga una mejor comprensión de la placa de circuito impreso después de leer algunas de las terminologías de PCB de la página siguiente!

Lea también: ¿Qué es la placa de circuito impreso (PCB)? Todo lo que necesitas saber

Durante años, la tecnología de orificios pasantes se utilizó en la construcción de casi todas las placas de circuito impreso (PCB). Si bien el montaje con orificio pasante proporciona uniones mecánicas más fuertes que las técnicas de tecnología de montaje en superficie, la perforación adicional requerida hace que la producción de las placas sea más cara. También limita el área de enrutamiento disponible para los rastros de señal en placas multicapa, ya que los orificios deben pasar a través de todas las capas hacia el lado opuesto. Estos problemas son solo dos de las muchas razones por las que la tecnología de montaje en superficie se volvió tan popular en la década de 1980.

La tecnología Through Hole reemplazó las primeras técnicas de ensamblaje de componentes electrónicos, como la construcción punto a punto. Desde la segunda generación de computadoras en la década de 1950 hasta que la tecnología de montaje en superficie se hizo popular a fines de la década de 1980, cada componente de una PCB típica era un componente de orificio pasante.

Hoy en día, los PCB son cada vez más pequeños que antes. Debido a sus pequeñas superficies, es un desafío montar varios componentes en una placa de circuito. Para facilitar esto, los fabricantes están utilizando dos técnicas para montar componentes eléctricos en la placa de circuito. La tecnología de orificio pasante enchapado (PTH) y la tecnología de montaje en superficie (SMT) son estas técnicas. PTH es una de las técnicas más utilizadas para montar componentes eléctricos, incluidos microchips, condensadores y resistencias en la placa de circuito. En el montaje de orificios pasantes, los cables se enroscan a través de orificios pretaladrados para formar un patrón entrecrusu lado.

Lea también: Glosario de terminología de PCB (apto para principiantes) | Diseño de PCB

▲ VOLVER ▲

1.2 Componentes de orificios pasantes | ¿Qué son y cómo funcionan?

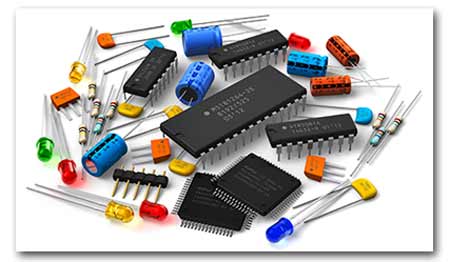

1) Tipos de Componentes del orificio pasante

Antes de comenzar, hay algo que debe saber sobre los componentes electrónicos básicos. Los componentes electrónicos tienen dos tipos básicos, activos y pasivos. Los siguientes son los detalles de estas dos clasificaciones.

● Componentes activos

● Componentes pasivos

Componente activo

¿Qué es un componente electrónico activo?

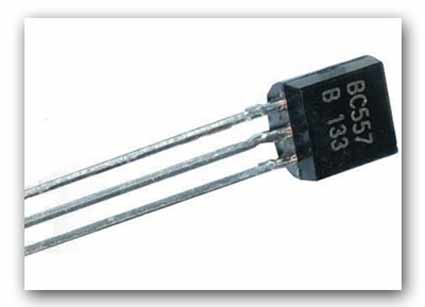

Los componentes electrónicos activos son componentes que pueden controlar la corriente. Los diferentes tipos de placas de circuito impreso tienen al menos un componente activo. Algunos ejemplos de componentes electrónicos activos son transistores, tubos de vacío y rectificadores de tiristores (SCR).

Ejemplo:

Diodo - dos componentes finales de corriente en una dirección principal. Tiene baja resistencia en una dirección y alta resistencia en la otra dirección.

Rectificador - Un dispositivo convierte CA (cambio de dirección) en corriente continua (en una dirección)

Tubo vacío - tubo o válvula mediante corriente conductora de vacío

Función: corriente de gestión de componentes activos. La mayoría de los PCB tienen al menos un componente activo.

Desde la perspectiva del circuito, el componente activo tiene dos características básicas:

● El propio componente activo consumirá energía.

● A excepción de las señales de entrada, también se deben requerir fuentes de alimentación externas para funcionar.

Componente pasivo

¿Qué son los componentes electrónicos pasivos?

Los componentes electrónicos pasivos son aquellos que no tienen la capacidad de controlar la corriente a través de otra señal eléctrica. Los ejemplos de componentes electrónicos pasivos incluyen condensadores, resistencias, inductores, transformadores y algunos diodos. Estos pueden ser el orificio cuadrado del conjunto SMD.

Lea también: Diseño de PCB | Diagrama de flujo del proceso de fabricación de PCB, PPT y PDF

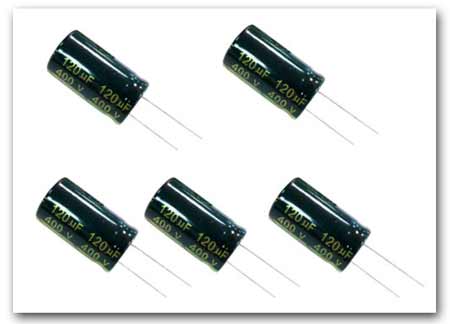

2) Tipos de componentes de orificio pasante enchapados (PTH)

Los componentes PTH se conocen como "orificio pasante" porque los cables se insertan a través de un orificio revestido de cobre en la placa de circuito. Estos componentes poseen dos tipos de clientes potenciales:

● Componentes de cables axiales

● Componentes de plomo radial

Componentes de cables axiales (ALC):

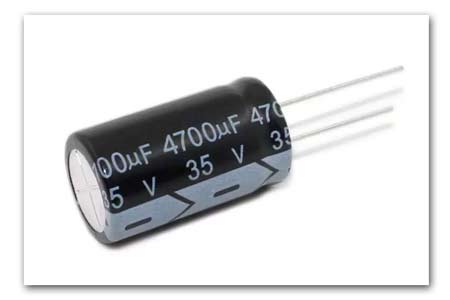

Estos componentes pueden presentar un cliente potencial o varios clientes potenciales. Los cables conductores están hechos para salir por un extremo del componente. Durante el montaje del orificio pasante plateado, ambos extremos se colocan a través de orificios separados en la placa de circuito. Por lo tanto, los componentes se colocan cerca de la placa de circuito. Los condensadores electrolíticos, los fusibles, los diodos emisores de luz (LED) y las resistencias de carbono son algunos ejemplos de componentes axiales. Estos componentes son los preferidos cuando los fabricantes buscan un ajuste compacto.

Componentes de cables radiales (RLC):

Los cables de estos componentes sobresalen de su cuerpo. Los cables radiales se utilizan principalmente para placas de alta densidad, ya que ocupan menos espacio en las placas de circuito. Los condensadores de disco cerámico son uno de los tipos importantes de componentes de plomo radial.

Ejemplo:

Resistencias - Componentes eléctricos de ambas resistencias terminales. La resistencia puede reducir la corriente, cambiar el nivel de la señal, la división de voltaje y similares.

condensadores - Estos componentes pueden almacenar y liberar carga. Pueden filtrar el cable de alimentación y bloquear el voltaje de CC mientras permiten que pase la señal de CA.

Desde la perspectiva del circuito, los componentes pasivos tienen dos características básicas:

● El propio componente pasivo consume electricidad o convierte la energía eléctrica en otras formas de otra energía.

● Solo se ingresa la señal, no es necesario que funcione correctamente.

Función - Los componentes pasivos no pueden utilizar otra señal eléctrica para cambiar la corriente.

Mediante el ensamblaje de placas de circuito impreso, incluidas las técnicas de montaje en superficie y los orificios pasantes, estos componentes juntos constituyen un proceso más seguro y conveniente que en el pasado. Aunque estos componentes pueden volverse más complicados en los próximos años, su ciencia detrás de ellos es eterna.

Lea también: Proceso de fabricación de PCB | 16 pasos para hacer una placa PCB

3) Tipos de PComponentes de la placa de circuito con orificio pasante

Y al igual que todos los demás componentes, los componentes de la placa de circuito con orificio pasante plateado se pueden dividir aproximadamente en:

● Agujero pasante lector activo componentes

● A través del orificio pasivo componentes.

Cada tipo de componente se monta en la placa de la misma forma. El diseñador debe colocar orificios pasantes en su diseño de PCB, donde las fundas están rodeadas con una almohadilla en la capa de la superficie para soldar. El proceso de montaje del orificio pasante es simple: coloque los cables del componente en los orificios y suelde el cable expuesto a la almohadilla. Los componentes de la placa de circuito con orificio pasante son lo suficientemente grandes y resistentes como para que se puedan soldar a mano fácilmente. Para los componentes pasivos de orificio pasante, los cables de los componentes pueden ser bastante largos, por lo que a menudo se recortan a una longitud más corta antes del montaje.

Agujero pasante pasivo Componentes

Los componentes pasivos de orificio pasante vienen en dos tipos posibles de paquetes: radial y axial. Un componente de orificio pasante axial tiene sus conductores eléctricos a lo largo del eje de simetría del componente. Piense en una resistencia básica; los cables eléctricos corren a lo largo del eje cilíndrico de la resistencia. Los diodos, inductores y muchos condensadores se montan de la misma manera. No todos los componentes con orificios pasantes vienen en paquetes cilíndricos; algunos componentes, como las resistencias de alta potencia, vienen en paquetes rectangulares con un cable conductor que recorre la longitud del paquete.

Componente de orificio pasante activos

Si recuerda sus clases de electrónica, es probable que recuerde los circuitos integrados que utilizó con el paquete de doble línea (DIP) o el DIP de plástico (PDIP). Estos componentes normalmente se consideran montados en placas de prueba para el desarrollo de prueba de concepto, pero se usan comúnmente en PCB reales. El paquete DIP es común para componentes de orificios pasantes activos, como paquetes de amplificador operacional, reguladores de voltaje de baja potencia y muchos otros componentes comunes. Otros componentes como transistores, reguladores de voltaje de mayor potencia, resonadores de cuarzo, LED de mayor potencia y muchos otros pueden venir en un paquete en línea en zig-zag (ZIP) o un paquete de contorno de transistor (TO). Al igual que la tecnología de orificio pasante pasivo axial o radial, estos otros paquetes se montan en una PCB de la misma manera.

Los componentes de orificios pasantes surgieron en un momento en que los diseñadores estaban más preocupados por hacer que los sistemas electrónicos fueran mecánicamente estables y estaban menos preocupados por la estética y la integridad de la señal. Hubo menos énfasis en reducir el espacio ocupado por los componentes y los problemas de integridad de la señal no fueron una preocupación. Más tarde, cuando el consumo de energía, la integridad de la señal y los requisitos de espacio en la placa comenzaron a ocupar un lugar central, los diseñadores necesitaron utilizar componentes que brinden la misma funcionalidad eléctrica en un paquete más pequeño. Aquí es donde entran en juego los componentes de montaje en superficie.

2. Componentes de orificios pasantes | ¿Cuáles son las ventajas del THC (Componentes del orificio pasante)

Los componentes de orificios pasantes se utilizan mejor para productos de alta confiabilidad que requieren conexiones más fuertes entre capas. La tcomponentes de orificio pasante siguen desempeñando un papel importante en el proceso de montaje de PCB por estas ventajas:

● Durabilidad:

Muchas piezas que sirven como interfaz deben tener un accesorio mecánico más robusto que el que se puede lograr mediante la soldadura de montaje en superficie. Los interruptores, conectores, fusibles y otras partes que serán empujadas y tiradas por fuerzas humanas o mecánicas, necesitan la fuerza de una conexión soldada de orificio pasante.

● Voltaje:

Los componentes que se utilizan en circuitos que conducen altos niveles de potencia generalmente solo están disponibles en paquetes de orificios pasantes. Estas piezas no solo son más grandes y pesadas y requieren un accesorio mecánico más robusto, sino que las cargas de corriente pueden ser demasiado para una conexión de soldadura de montaje en superficie.

● Calor:

Los componentes que conducen mucho calor también pueden favorecer un paquete de orificio pasante. Esto permite que los pines conduzcan el calor a través de los orificios y salgan al tablero. En algunos casos, estas piezas se pueden atornillar a través de un orificio en la placa para una transferencia de calor adicional.

● Híbrido:

Estas son las piezas que son una combinación de almohadillas de montaje en superficie y pasadores de orificio pasante. Los ejemplos incluirían conectores de alta densidad cuyos pines de señal son de montaje en superficie mientras que sus pines de montaje son de orificio pasante. La misma configuración también se puede encontrar en partes que transportan muchas corrientes o se calientan. Los pines de alimentación y / o calientes estarán a través del orificio, mientras que los otros pines de señal serán de montaje en superficie.

Mientras que los componentes SMT están asegurados solo con soldadura en la superficie de la placa, los cables de los componentes con orificios pasantes atraviesan la placa, lo que permite que los componentes resistan más estrés ambiental. Esta es la razón por la que la tecnología de orificios pasantes se usa comúnmente en productos militares y aeroespaciales que pueden experimentar aceleraciones extremas, colisiones o altas temperaturas. La tecnología de orificios pasantes también es útil en aplicaciones de prueba y creación de prototipos que a veces requieren ajustes y reemplazos manuales.

Lea también: ¿Cómo reciclar una placa de circuito impreso de desecho? | Cosas que debe saber

▲ VOLVER ▲

3. Tecnología de montaje en superficie | Montaje de PCB

¿Qué es SMT (montaje en superficie)? Tecnología de montaje en superficie

La tecnología de montaje en superficie (SMT) se refiere a una tecnología que coloca diferentes tipos de componentes eléctricos directamente en una superficie de una placa PCB, mientras que el dispositivo de montaje en superficie (SMD) se refiere a los componentes eléctricos que se instalan en la placa de circuito impreso (PCB ), SMD también se conocen como SMC (componentes de dispositivos de montaje en superficie)

Como alternativa a las prácticas de diseño y fabricación de placas de circuito impreso (PCB) de orificio pasante (TH), la tecnología de montaje en superficie (SMT) funciona mejor cuando el tamaño, el peso y la automatización son consideraciones debido a la confiabilidad o calidad de fabricación de PCB más eficientes que Tecnología de montaje de orificio pasante

Esta tecnología ha facilitado la aplicación de la electrónica para funciones que antes no se pensaban como prácticas o posibles. SMT utiliza dispositivos de montaje en superficie (SMD) para reemplazar sus contrapartes más grandes, pesadas y engorrosas en la antigua construcción de PCB de orificio pasante.

▲ VOLVER ▲

4. Componentes SMD (SMC) | ¿Qué son y cómo funcionan??

Los componentes SMD en una placa PCB son fáciles de identificar, tienen mucho en común, como la apariencia y los métodos de trabajo, aquí están algunos de los componentes SMD en una placa PCB, puede encontrar más que necesita en esta página, pero Primero me gustaría mostrarle los siguientes componentes de montaje en superficie usados comúnmente:

● Resistencia de chip (R)

● Resistencia de red (RA / RN

● Condensador (C)

● Diodo (D)

● LED (LED)

● Transistor (Q)

● Inductor (L)

● Transformador (T)

● Oscilador de cristal (X)

● fusible

Así es básicamente cómo funcionan estos componentes SMD:

● Resistencia de chip (R)

generalmente, los tres dígitos en el cuerpo de una resistencia de chip indican su valor de resistencia. Su primer y segundo dígitos son dígitos significativos, y el tercer dígito indica el múltiplo de 10, como "103" indica "10KΩ", "472" es "4700Ω". La letra "R" significa un punto decimal, por ejemplo , "R15" significa "0.15Ω".

● Resistencia de red (RA / RN)

que empaqueta varias resistencias con los mismos parámetros juntos. Las resistencias de red se aplican generalmente a circuitos digitales. El método de identificación de la resistencia es el mismo que el de la resistencia de chip.

● Condensador (C)

los más utilizados son MLCC (Condensadores cerámicos multicapa), MLCC se divide en COG (NPO), X7R, Y5V según los materiales, de los cuales COG (NPO) es el más estable. Los condensadores de tantalio y los condensadores de aluminio son otros dos condensadores especiales que utilizamos, tenga en cuenta para distinguir la polaridad de los dos.

● Diodo (D), componentes SMD de aplicación amplia. Generalmente, en el cuerpo del diodo, el anillo de color marca la dirección de su negativo.

● LED (LED), Los LED se dividen en LED ordinarios y LED de alto brillo, con colores blanco, rojo, amarillo y azul, etc. La determinación de la polaridad de los LED debe basarse en una pauta de fabricación de producto específica.

● Transistor (Q), las estructuras típicas son NPN y PNP, incluyendo Triode, BJT, FET, MOSFET y similares. Los paquetes más utilizados en componentes SMD son SOT-23 y SOT-223 (más grandes).

● Inductor (L), los valores de inductancia generalmente se imprimen directamente en el cuerpo.

● Transformador (T)

● Oscilador de cristal (X), utilizado principalmente en varios circuitos para generar frecuencia de oscilación.

● fusible

IC (U), es decir, circuitos integrados, los componentes funcionales más importantes de los productos electrónicos. Los paquetes son más complicados, que se detallarán más adelante.

▲ VOLVER ▲

5. ¿Cuál es la diferencia entre THM y SMT en el ensamblaje de PCB?

Para ayudarlo a comprender mejor la diferencia entre el montaje con orificio pasante y el montaje en superficie, FMUSER proporciona una hoja de comparación como referencia:

| Diferencia en | Tecnología de montaje en superficie (SMT) | Montaje en orificio pasante (THM) |

|

Ocupación del espacio |

Tasa de ocupación de espacio de PCB pequeños |

Alta tasa de ocupación de espacio de PCB |

|

Requerimientos de cables conductores |

Montaje directo de componentes, sin necesidad de cables conductores |

Se necesitan cables conductores para el montaje |

|

Número de pines |

Mucho más alto |

Regular |

|

Densidad de empaquetamiento |

Mucho más alto |

Regular |

|

Costo de componentes |

Menos costoso |

Relativamente alto |

|

Coste de produccion |

Adecuado para producción de alto volumen a bajo costo |

Adecuado para producción de bajo volumen a altos costos |

|

Tamaño |

Relativamente pequeño |

Relativamente grande |

|

Velocidad del circuito |

Relativamente más alto |

Relativamente más bajo |

|

Estructura |

Complicado en diseño, producción y tecnología. |

sencillos |

|

Rango de aplicación |

La mayoría se aplica en componentes grandes y voluminosos sujetos a estrés o alto voltaje. |

No recomendado para uso de alta potencia o alto voltaje |

En una palabra, la kLas diferencias entre el orificio pasante y el montaje en superficie son:

● SMT resuelve los problemas de espacio que son comunes al montaje con orificios pasantes.

● En SMT, los componentes no tienen leeds y se montan directamente en la PCB, mientras que los componentes con orificios pasantes requieren cables conductores que pasen a través de orificios perforados.

● El número de pines es mayor en SMT que en la tecnología de orificios pasantes.

● Debido a que los componentes son más compactos, la densidad de empaque que se logra a través de SMT es mucho mayor que en el montaje con orificio pasante.

● Los componentes SMT suelen ser menos costosos que sus homólogos de orificios pasantes.

● SMT se presta a la automatización del ensamblaje, lo que lo hace mucho más adecuado para la producción de alto volumen a costos más bajos que la producción de orificios pasantes.

● Aunque SMT es típicamente más barato en el lado de la producción, el capital requerido para invertir en maquinaria es mayor que para la tecnología de orificios pasantes.

● SMT facilita la adquisición de velocidades de circuito más altas debido a su tamaño reducido.

● El diseño, la producción, la habilidad y la tecnología que demanda SMT son bastante avanzados en comparación con la tecnología de orificios pasantes.

● El montaje a través del orificio es típicamente más deseable que el SMT en términos de componentes grandes y voluminosos, componentes que están sujetos a esfuerzos mecánicos frecuentes o para piezas de alta potencia y alto voltaje.

● Aunque hay escenarios en los que el montaje de orificios pasantes todavía se puede utilizar en el ensamblaje de PCB moderno, en su mayor parte, la tecnología de montaje en superficie es superior.

6. SMT y THM | ¿Cuáles son las ventajas y desventajas?

Puede ver las diferencias de las características mencionadas anteriormente, pero para ayudarlo a comprender mejor el montaje en orificio pasante (THM) y la tecnología de montaje en superficie (SMT), FMUSER proporciona una lista comparativa completa de las ventajas y desventajas de THM y SMT, lea el siguiente contenido sobre sus ventajas y desventajas ahora.

Vista de Qucik (haga clic para visitar)

¿Cuáles son las ventajas de la tecnología de montaje en superficie (SMT)?

¿Cuáles son las desventajas de la tecnología de montaje en superficie (SMT)?

¿Cuáles son las ventajas del montaje con orificio pasante (THM)?

¿Cuáles son las desventajas del montaje con orificio pasante (THM)?

1) ¿Cuáles son las ventajas de la tecnología de montaje en superficie (SMT)?

● Reducción considerable del ruido eléctrico

Más importante aún, SMT tiene ahorros significativos en peso y reducción de ruido eléctrico y de bienes raíces. El paquete compacto y la menor inductancia del cable en SMT significan compatibilidad electromagnética (EMC) que será más fácil de lograr.

● Realice la miniaturización con una reducción significativa de peso.

El tamaño geométrico y el volumen que ocupan los componentes electrónicos SMT son mucho más pequeños que los de los componentes de interpolación de orificios pasantes, que generalmente pueden reducirse entre un 60% y un 70%, y algunos componentes incluso pueden reducirse un 90% en tamaño y volumen.

Mientras tanto, el componente SMT puede pesar tan solo una décima parte de sus equivalentes comunes de orificio pasante. Por esta razón, una disminución significativa en el peso del conjunto de montaje en superficie (SMA).

● Aprovechamiento óptimo del espacio de la placa

Los componentes SMT ocupan poco debido a esto, solo de la mitad a un tercio del espacio en la placa de circuito impreso. Esto conduce a diseños más ligeros y compactos.

Los componentes SMD son mucho más pequeños (SMT permite tamaños de PCB más pequeños) que los componentes THM, lo que significa que con más espacio para trabajar, la densidad general (densidad de seguridad, por ejemplo) de la placa aumentará enormemente. El diseño compacto de SMT también permite velocidades de circuito más altas.

● Velocidad de transmisión de señal alta

Los componentes ensamblados de SMT no solo tienen una estructura compacta, sino también una alta densidad de seguridad. La densidad de ensamblaje puede alcanzar 5.5 ~ 20 juntas de soldadura por centímetro cuadrado cuando la PCB se pega en ambos lados. Los PCB ensamblados con SMT pueden realizar una transmisión de señal de alta velocidad debido a cortocircuitos y pequeños retrasos.

● Dado que no se puede acceder a todos los componentes electrónicos en el montaje en superficie, las reservas de área real en una placa dependerán de la proporción de componentes de orificios pasantes cambiados por piezas de montaje en superficie.

● Los componentes SMD se pueden colocar en ambos lados de una PCB, lo que significa una mayor densidad de componentes con más conexiones posibles por componente.

● Buenos efectos de alta frecuencia

Debido a que los componentes no tienen cables o cables cortos, los parámetros distribuidos del circuito se reducen naturalmente, lo que permite una menor resistencia e inductancia en la conexión, mitigando los efectos no deseados de las señales de RF y proporcionando un mejor rendimiento de alta frecuencia.

● SMT es beneficioso para la producción automática, ya que mejora el rendimiento, la eficiencia de producción y reduce los costos.

El uso de una máquina Pick and Place para colocar los componentes reducirá el tiempo de producción y reducirá los costos.

Se reduce el enrutamiento de los rastros, se reduce el tamaño del tablero.

Al mismo tiempo, debido a que no se requieren orificios perforados para el ensamblaje, SMT permite menores costos y un tiempo de producción más rápido. Durante el ensamblaje, los componentes SMT se pueden colocar a velocidades de miles, incluso decenas de miles, de colocaciones por hora, en comparación con menos de mil para THM, la falla de los componentes causada por el proceso de soldadura también se reducirá en gran medida y se mejorará la confiabilidad. .

● Costos de material minimizados

Los componentes SMD son en su mayoría más baratos en comparación con los componentes THM debido a la mejora de la eficiencia del equipo de producción y la reducción del consumo de material de empaque, el costo de empaque de la mayoría de los componentes SMT ha sido menor que el de los componentes THT con el mismo tipo y función.

Si las funciones en la placa de montaje en superficie no se amplían, la expansión entre los espacios entre paquetes que es posible gracias a las piezas de montaje en superficie más pequeñas y una disminución en el número de huecos de perforación puede reducir igualmente el número de recuentos de capas en la placa de circuito impreso. Esto volverá a reducir el costo de la placa.

● La formación de juntas de soldadura es mucho más confiable y repetible usando hornos de reflujo programados que mediante técnicas.

SMT ha demostrado ser más estable y de mejor rendimiento en resistencia al impacto y resistencia a la vibración, esto es de gran importancia para realizar la operación de ultra alta velocidad de los equipos electrónicos. A pesar de las aparentes ventajas, la fabricación SMT presenta su propio conjunto de desafíos únicos. Si bien los componentes se pueden colocar más rápidamente, la maquinaria necesaria para hacerlo es muy cara. Una inversión de capital tan alta para el proceso de ensamblaje significa que los componentes SMT pueden aumentar los costos de las placas prototipo de bajo volumen. Los componentes montados en superficie requieren más precisión durante la fabricación debido a la mayor complejidad de enrutar vías ciegas / enterradas en lugar de orificios pasantes.

La precisión también es importante durante el diseño, ya que las infracciones de las pautas de diseño de la almohadilla DFM de su fabricante contratado (CM) pueden provocar problemas de montaje, como la eliminación de residuos, lo que puede reducir significativamente la tasa de rendimiento durante una ejecución de producción.

▲ VOLVER ▲

● SMT no es adecuado para piezas grandes, de alta potencia o de alto voltaje

Generalmente, la potencia de los componentes SMD es menor. No todos los componentes electrónicos activos y pasivos están disponibles en SMD, la mayoría de los componentes SMD no son adecuados para aplicaciones de alta potencia.

● Gran inversión en equipamiento

La mayoría de los equipos SMT, como el horno de reflujo, la máquina Pick and Place, la impresora de pantalla de pasta de soldadura e incluso la estación de retrabajo SMD de aire caliente, son costosos. Por lo tanto, la línea de ensamblaje de PCB SMT requiere una gran inversión.

● La miniaturización y numerosos tipos de juntas de soldadura complican el proceso y la inspección.

Las dimensiones de las juntas de soldadura en SMT rápidamente se vuelven mucho más pequeñas a medida que se realizan avances hacia la tecnología de paso ultrafino, se vuelve muy difícil durante la inspección.

La confiabilidad de las uniones de soldadura se vuelve más preocupante, ya que se permite cada vez menos soldadura para cada unión. El vaciado es una falla comúnmente asociada con las uniones de soldadura, especialmente cuando se refluye una pasta de soldadura en la aplicación SMT. La presencia de huecos puede deteriorar la fuerza de la articulación y eventualmente conducir a una falla de la articulación.

● Las conexiones de soldadura de los SMD pueden dañarse por los compuestos de encapsulado que pasan por ciclos térmicos

No puede garantizar que las conexiones soldadas resistan los compuestos utilizados durante la aplicación de encapsulado. Las conexiones pueden o no dañarse durante el ciclo térmico. Los pequeños espacios de cables pueden dificultar las reparaciones, por lo que los componentes SMD no son adecuados para la creación de prototipos o la prueba de circuitos pequeños.

● SMT puede no ser confiable cuando se utiliza como único método de fijación para componentes sujetos a tensión mecánica (es decir, dispositivos externos que se conectan o desconectan con frecuencia).

Los SMD no se pueden usar directamente con placas de prueba enchufables (una herramienta rápida de creación de prototipos de snap-and-play), que requiere una PCB personalizada para cada prototipo o el montaje del SMD en un portador con clavijas. Para la creación de prototipos alrededor de un componente SMD específico, se puede utilizar una placa de conexión menos costosa. Además, se pueden usar protoboards estilo stripboard, algunos de los cuales incluyen almohadillas para componentes SMD de tamaño estándar. Para la creación de prototipos, se puede utilizar la placa de pruebas de "errores muertos".

● Fácil de dañar

Los componentes SMD pueden dañarse fácilmente si se caen. Además, los componentes son fáciles de dejar caer o dañar cuando se instalan. Además, son muy sensibles a las ESD y necesitan productos ESD para su manipulación y embalaje. Generalmente se manejan en ambiente de sala limpia.

● Altos requisitos para la tecnología de soldadura.

Algunas piezas SMT son tan pequeñas que presentan un gran desafío para encontrar, desoldar, reemplazar y luego volver a soldar.

También existe la preocupación de que los soldadores de mano puedan dañar las piezas cercanas, ya que las piezas del STM son tan pequeñas y están muy juntas.

La razón principal es que los componentes pueden generar mucho calor o soportar una carga eléctrica alta que no se puede montar, la soldadura se puede derretir a altas temperaturas, por lo que es fácil aparecer "Pseudo Soldadura", "cráter", fuga de soldadura, puente (con estaño), "Tombstoneing" y otros fenómenos.

La soldadura también puede debilitarse debido a la tensión mecánica. Esto significa que los componentes que interactuarán directamente con un usuario deben conectarse mediante la unión física del montaje de orificio pasante.

Hacer un prototipo de PCB SMT o una producción de pequeño volumen es costoso.

● Se requieren altos costos de aprendizaje y capacitación debido a complejidades técnicas

Debido a los pequeños tamaños y espaciamientos de cables de muchos SMD, el ensamblaje de prototipos manualmente o la reparación a nivel de componentes es más difícil, y se requieren operadores capacitados y herramientas más costosas.

▲ VOLVER ▲

3) ¿Cuáles son las ventajas del montaje con orificio pasante? (THM)?

Fuerte conexión física entre PCB y sus componentes

El componente de tecnología de orificio pasante que proporciona una conexión mucho más fuerte entre los componentes y la placa PCB puede soportar más estrés ambiental (atraviesan la placa en lugar de estar asegurados a la superficie de la placa como los componentes SMT). La tecnología de orificios pasantes también se utiliza en aplicaciones que requieren pruebas y creación de prototipos debido a las capacidades de ajuste y reemplazo manual.

● Fácil sustitución de componentes montados

Los componentes montados en orificios pasantes son mucho más fáciles de reemplazar, es mucho más fácil probar o crear prototipos con componentes de orificios pasantes en lugar de componentes montados en la superficie.

● La creación de prototipos se vuelve más fácil

Además de ser más confiables, los componentes del orificio pasante se pueden intercambiar fácilmente. La mayoría de los ingenieros de diseño y fabricantes prefieren la tecnología de orificio pasante cuando están creando prototipos porque el orificio pasante se puede usar con enchufes de placa de prueba

● Alta tolerancia al calor

Combinado con su durabilidad en aceleraciones extremas y colisiones, la alta tolerancia al calor hace que THT sea el proceso preferido para productos militares y aeroespaciales.

● Alta eficiencia

TLos componentes de orificio pasante también son más grandes que los SMT, lo que significa que generalmente también pueden manejar aplicaciones de mayor potencia.

● Excelente capacidad de manejo de potencia

La soldadura de orificio pasante crea una unión más fuerte entre los componentes y la placa, lo que la hace perfecta para componentes más grandes que se someterán a alta potencia, alto voltaje y estrés mecánico, incluidos

- transformadores

- Conectores

- semiconductores

- Condensadores electrolíticos

- Etc.

En una palabra, la tecnología de orificios pasantes tiene las ventajas de:

● Fuerte conexión física entre PCB y sus componentes

● Fácil sustitución de componentes montados

● La creación de prototipos se vuelve más fácil

● Alta tolerancia al calor

● Alta eficiencia

● Excelente capacidad de manejo de potencia

▲ VOLVER ▲

4) ¿Cuáles son las desventajas del montaje con orificio pasante? (THM)?

● Limitación de espacio de la placa PCB

Los orificios sobretaladrados en la placa PCB pueden ocupar demasiado espacio y reducir la flexibilidad de una placa PCB. Si utilizamos la tecnología de orificios pasantes para producir una placa PCB, no quedará mucho espacio para que actualice su placa.

● No se aplica a grandes producciones

La tecnología de orificio pasante conlleva altos costos tanto en producción, tiempo de respuesta y bienes raíces.

● La mayoría de los componentes montados en orificios pasantes deben colocarse manualmente

Los componentes de THM también se colocan y sueldan manualmente, dejando poco espacio para la automatización como SMT, por lo que es caro. Las placas con componentes THM también deben perforarse, por lo que no hay PCB pequeños que tengan un bajo costo si utiliza la tecnología THM.

● El montaje de orificio pasante no se recomienda para diseños ultracompactos ni siquiera en la etapa de prototipo.

En una palabra, la tecnología de orificios pasantes tiene las desventajas de:

● Limitación de espacio de la placa PCB

● No se aplica a grandes producciones

● Componentes se requieren colocados manualmente

● Menos amigable con las tablas pequeñas producidas en serie.

● No aplicable para diseños ultracompactos

Si te refieres a la estructura de las placas de circuito impreso (PCB), aquí tienes algunos de los materiales principales

- Serigrafía

- PCB compatible con RoHS

- Laminados

- Parámetros clave del sustrato

- Sustratos comunes

- Espesor de cobre

- La máscara de soldadura

- Materiales no ignífugos

- Observar las precauciones de descarga electrostática siempre que manipule placas de circuito. Las ESD pueden degradar el rendimiento o destruir microcircuitos sensibles.

Una placa de circuito impreso (PCB) soporta mecánicamente y conecta eléctricamente componentes eléctricos o electrónicos utilizando pistas conductoras, almohadillas y otras características grabadas de una o más capas de láminas de cobre laminadas sobre y / o entre capas de láminas de un sustrato no conductor.

¡Compartir es demostrar interés!

▲ VOLVER ▲